ANALISIS DE FALLA

Los siguientes son los pasos recomendados en un análisis de falla

1.- Datos del medioambiente

2.- Selección apropiada de las muestras

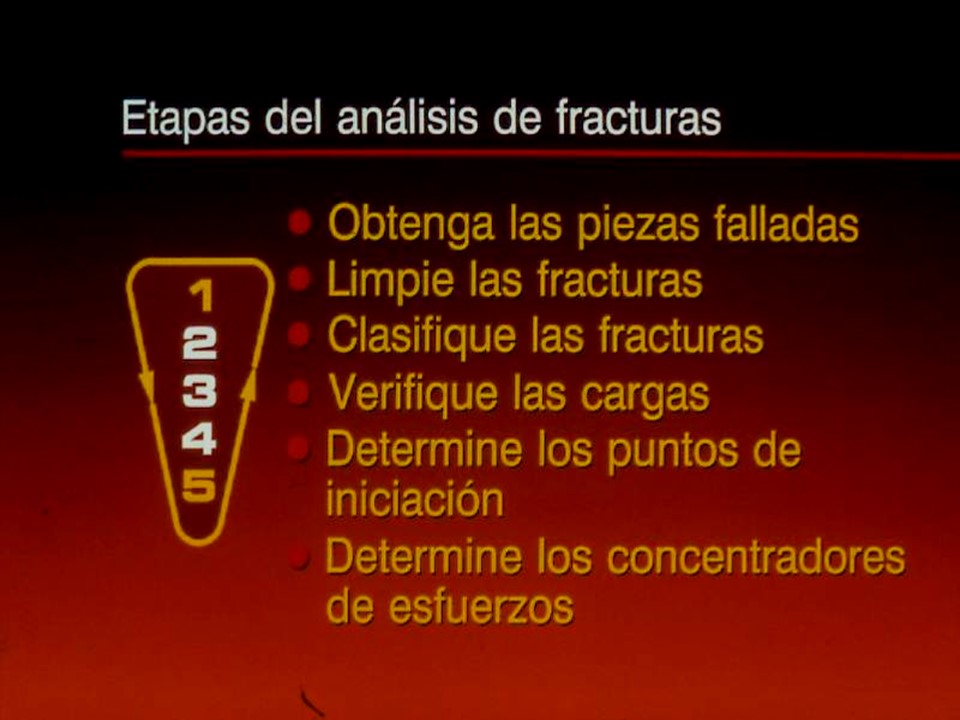

3.- Examen visual preliminar de la pieza fallada

4.- Ensayos no destructivos

5.- Análisis químico

6.- Características mecánicas de las piezas falladas

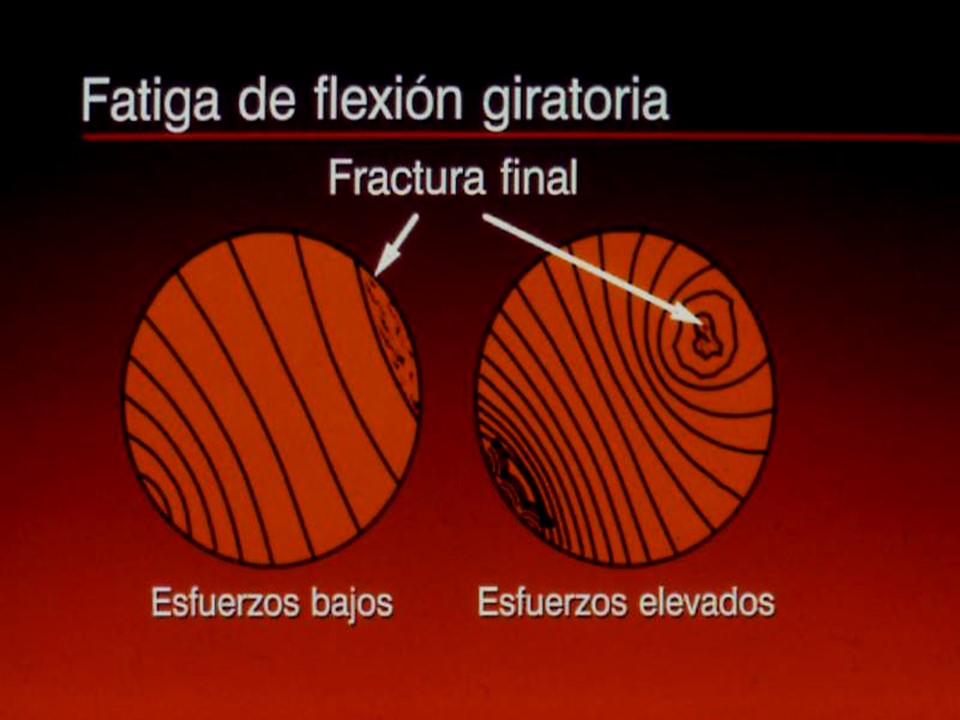

7.- Análisis microscópico óptica y electrónica

8.- Determinación de los micro mecanismos de fractura

9.- Ensayos bajo condiciones de servicio (lo más cercano a la realidad) puede ser un

ensayo virtual por computador

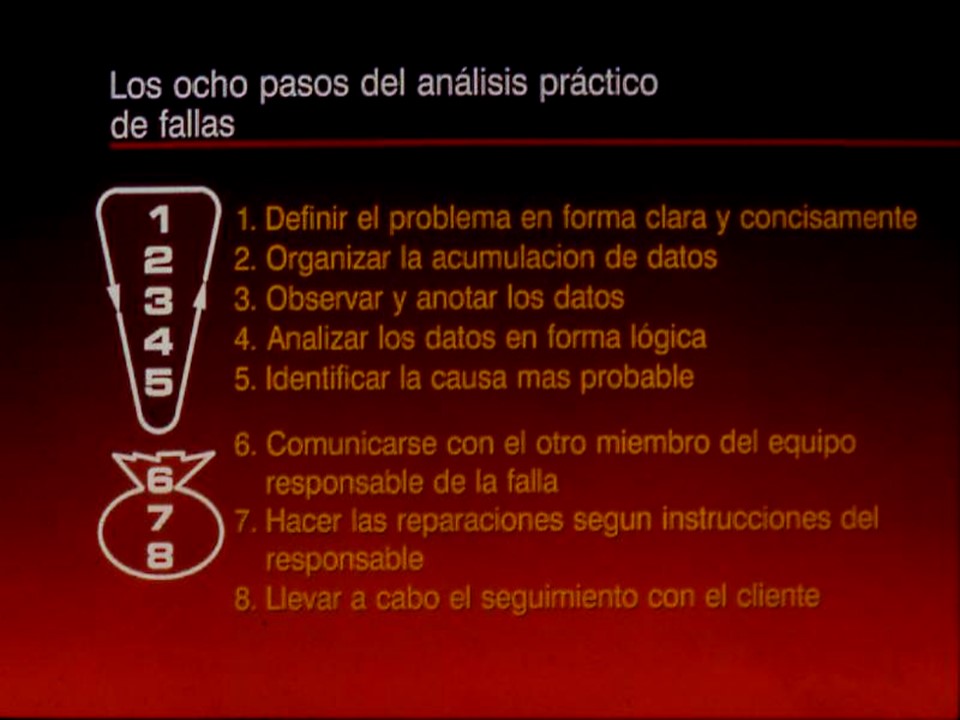

Otros autores recomiendan lo siguiente:

SERVICIOS

Ingeniería Multidisciplinaría.

Modelación Computacional.

Inspección Técnica de Obra.

Distribución deSoftware.

Fabricación de Estructuras.

CONTACTOS

ANTOFAGASTA, CHILE

(+56) 9 9919 0294

ventas@cad-cae.com